表明质量佳的高效夹层轻量化结构

纤维复合材料和夹层结构是重要的轻量化技术,能够为高负载结构件大幅减重,适用于飞机和汽车领域。这类部件目前还未涉足的应用领域是平整光滑、光学要求高的表明处理领域。ElringKlinger股份公司、戴姆勒卡车股份公司、ThermHex Waben有限公司、Edevis有限公司和弗劳恩霍夫材料与系统微结构研究所的联合项目致力于该领域的解决方案,同时旨在研发制造和质检的合适工艺。研究合作方对金属-塑料混合夹层材料寄予厚望。

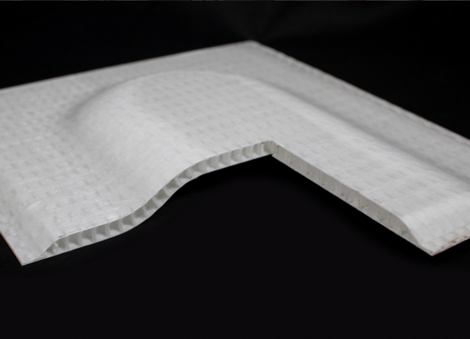

夹层结构是具有特别高性能的轻量化解决方案。例如,蜂窝状轻型支撑芯与薄而坚硬的面层结合在一起后,高抗弯刚度和低密度便可两者兼得。相对于单片整块的结构,夹层结构可以实现的减重效果最高可达80%。目前已经有适合大批量的热塑性纤维增强夹层合成材料的生产解决方案,这些方案无论在材料上还是成本上都十分高效。除此之外,这些半制品也十分易于回收。它们已经成功地应用在卡车和大篷车的车身上。

为了挖掘更多的应用潜力,我们首先必须突破夹层轻量结构迄今为止的一项瓶颈:它们的表面往往不够完美,无法满足汽车产业的要求。没有经过后期细致加工处理的表面往往能清晰辨认出增强纤维的痕迹。此外,在支撑芯的中间空隙处,面层容易坍陷掉落到蜂窝孔内。项目合作方有意解决这一问题,他们使用孔格宽度特别小的蜂窝芯,并为纤维增强部件加上金属面层,该面层可以形成光滑且最佳的表面(A类表面)。

“我们使用有机半成品,即带有纤维复合材料增强面层的热塑性蜂巢芯,在此基础上再加上材料粘合的金属面层,例如金属薄片或金属箔。这类金属-塑料混合材料有助于充分挖掘夹层结构及技术的减重和成本节约潜力,适用于表面要求高的轻量化结构的大批量生产”, ElringKlinger公司复合材料项目的协调员马蒂亚斯·比耶尔(Matthias Biegerl)说道。

为了证明该方案可提高材料性能,项目合作方希望在项目框架内建造一台展示设备:采用整体式塑料注塑成型的卡车现有部件——储物箱盖。联合研究项目结合了伙伴方的能力,不仅涉及部件本身,还包括加工技术、功能集成和制造过程中的检验工艺。“除了展示设备外,我们还想为金属-塑料混合夹层材料的示范阶段开发设计、工艺和质保方法”,弗劳恩霍夫材料与系统微结构研究所(IMWS)的项目总监拉尔夫·施林珀博士(Ralf Schlimper)介绍道。

研究团队的目标之一是开发合适的成型工艺(包括3D成型表面、厚度跃变、边缘收尾),通过注塑实现功能化(包括加载元件和功能元件),以及可在线联机应用的主动式红外成像无损检测技术。后者对于后端应用者而言是质量保证必不可少的工具,同样也是该研究项目应对材料和工艺挑战的重要一环。挑战包括热塑性夹层和金属面层之间的稳固连接、表面性质的检验和成型工艺的控制,比如保证夹层结构达到3D成型所需的温度,与此同时,芯材不会融化或陷入不稳定的状态。

几何/成型、机械性能和可维修性也是项目各方关注的焦点领域。适用于3D成型的夹层复合材料具有多种多样的设计可能,为此需要开发工艺和结构设计的计算方法,这些计算方法对于功能化和部件设计的设计建议也至关重要。

比耶尔总结了项目团队希望建立的全部材料优势:“我们的研究焦点包括:使夹层轻量化结构达到A类表面质量,与此同时,成本高效的功能元件注塑可确保功能集成达到最高程度,并且研发可在线联机应用、适用于量产成型的检测技术。机械特性、轻量化和半制品制造的经济性及部件加工等夹层材料的优势应当保留。这样一来,我们就能实现该技术的广泛市场应用,特别是在汽车产业领域。”